BAB

I

PENDAHULUAN

1.1 Latar Belakang

Pembuatan

baja dalam dapur listrik merupakan cara yang paling baik dan menguntungkan

dibandiangkan dengan cara-cara lainnya. Prinsip kerja dapur listrik: Energi

listrik diubah dengan bermacam-macam cara menjadi energi panas untuk memanaskan

dan mencairkan logam.

Bahan yang diolah

adalah besi mentah (pig iron) dan besi rongsokan/ besi bekas yang dicampur potongan baja untuk membantu mengontrol kandungan

karbon akhir. Sejumlah kecil batu kapur dicampurkan ke

dalam muatan untuk membantu pembentukan terak dan beberapa tambahan yang

diperlukan untuk mengatur analisa dari besi biasanya dicampurkan ke dalam cawan saat dikeluarkan dari ruang peleburan/

pencairan besi dan baja tersebut.

1.2 Rumusan

Masalah

1.

Gambar konstruksi dapur listrik serta fungsi

komponennya.

2.

Prinsip kerja dapur listrik.

3.

Jenis dapur listrik.

4.

Keuntungan (advantage) dapur listrik.

1.3 Tujuan

1.

Mengetahui

gambar konstruksi dapur listrik serta fungsi komponennya.

2.

Mengetahui

prinsip kerja dapur listrik.

3.

Mengetahui

jenis dapur listrik.

4.

Mengetahui

keuntungan (advantage) dapur listrik.

BAB

II

ISI

2.1 Gambar konstruksi dapur listrik.

Dapur listrik adalah tempat peleburan/pembuatan besi dan baja. Dewasa ini penggunaan dapur listrik dalam pembuatan

besi dan baja mendominasi pabrikan-pabrikan besi dan baja karena konstruksinya

yang sangat efisien (tidak membutuhkan tempat yang sangat luas) dan memudahkan

pengguna dalam pembuatan besi dan baja (karena suhu/panas untuk peleburan

maupun pencairan yang bisa diatur sesuai keinginan pengguna).

Bahan yang diolah

adalah besi mentah (pig iron) dan besi rongsokan/ besi bekas yang dicampur potongan baja untuk membantu mengontrol kandungan

karbon akhir. Sejumlah kecil batu kapur dicampurkan ke

dalam muatan untuk membantu pembentukan terak dan beberapa tambahan yang

diperlukan untuk mengatur analisa dari besi biasanya dicampurkan ke dalam cawan saat dikeluarkan dari ruang peleburan/

pencairan besi dan baja tersebut.

Konstruksi dari kupola yang umum,

dijelaskan pada gambar Kupola dibuat dari silinder baja yang tegak, dilapisi

oleh bata tahan api. Bahan baku logam dan kokas diisikan dari pintu pengisi.

Udara ditiupkan ke dalam melalui tuyer, kokas terbakar dan bahan logam

mencair.Logam cair dan terak dikeluarkan melalui lubang-lubang keluar pada

dasar kupola.Jadi dalam kupola, logam dipanaskan langsung oleh panas pembakaran

dari kokas dan mencair, oleh karena itu mempunyai efisiensi yang tinggi.

2.2 Cara

Kerja Dapur

Permulaan dari tiupan: Setelah

bahan-bahan dimuatkan sampai mencapai bagian bawah pintu pengisian, logam

dipanaskan mula selama 15 sampai 20 menit tanpa tiupan. Pemanasan mula yang

terlalu lama menyebabkan turunnya tinggi alas kokas, karena alas kokas terus

terbakar.Setelah pemanasan mula, tiupan udara dimulai.Tetesan besi dapat

dilihat melalui lubang pengintip tiga atau empat menit setelah tiupan

dimulai.Biasanya pembukaan pertama dari lubang cerat dilakukan 20 menit setelah

tiupan dimulai.

Logam cair yang pertama mempunyai temperatur rendah dan

mempunyai perubahan komposisi yang besar. Karena itu ia tidak dipakai untuk

coran Untuk mendapat logam cair yang bertemperatur tinggi sejak permulaan,

perlu dipergunakan alas kokas yang tinggi, tiupan udara yang berlebih atau

ditambahkan 1 sampai 2 % kalsium karbid pada muatan kokas yang pertama.

Pencairan dan pengeluaran: Dalam proses-proses pengeluaran

terak dari depan dan, dari muka, pengeluaran besi dilakukan secara kontinyu

tanpa henti. Terak dari dalam kupola mengalir keluar bersama-sama logam cair

tetapi sudah terpisah. Dalam proses pengeluaran terak secara terputus-putus,

lubang cerat dibuka setelah waktu tertentu, yaitu apabila jumlah tertentu dari besi

cair dan terak telah terkumpul dalam tanur.

Kokas, batu gamping dan logam harus dimasukkan pada

waktu-waktu tertentu untuk mengisi kupola sampai bagian bawah dari pintu

pengisian. Selama proses pen¬cairan perlu dilakukan pengecekan pada laju

pencairan, temperatur besi cair, tekanan angin dan lain-lainnya. Jadi, keadaan

tanur, yaitu temperatur, tekanan, tinggi alas kokas dan sebagainya harus

diusahakan stabil. Walaupun kupola beroperasi pada angka perbandingan yang

cocok antara besi dan kokas, namun dalam pemakaian yang lama akan terjadi

penurunan tinggi alas kokas disebabkan erosi pada lapisan dalam tanur di daerah

cair. Oleh karena itu agar tinggi alas kokas tetap, maka perlu diisikan kokas

tambahan kira-kira satu muatan untuk tiap-tiap satu jam atau satu setengah jam.

Akhir dari waktu operasi: Menjelang akhir operasi, tekanan

udara turun disebabkan penurunan tinggi alas kokas. Oleh karena itu katup udara

perlu diturunkan, agar volume angin tetap. Kalau operasi dilanjutkan sampai

logam dalam tanur semuanya mencair, hal ini dapat menyebabkan: melekatnya besi

pada lapisan dalam tanur karena percikan besi cair, erosi dari bata tahan api,

oksidasi dari besi dan lain sebagainya. Oleh karena itu tiupan udara dihentikan

sementara dua atau tiga muatan masih berada di alas alas kokas.

Serempak dengan penghentian tiupan udara; lubang intip tuyer dibuka, besi dari terak dikeluarkan dari lubang cerat dan lubang terak.Kemudian pintu dasar kupola dibuka dan isinya dijatuhkan/dikeluarkan di atas landasan pasir yang sudah ditaburkan di bawah kupola.

Serempak dengan penghentian tiupan udara; lubang intip tuyer dibuka, besi dari terak dikeluarkan dari lubang cerat dan lubang terak.Kemudian pintu dasar kupola dibuka dan isinya dijatuhkan/dikeluarkan di atas landasan pasir yang sudah ditaburkan di bawah kupola.

Apabila isi yang tersisa tidak jatuh/keluar dengan

sendirinya, maka proses ini harus dibantu dengan cara menusuk lapisan pasir

dasar dengan mempergunakan batang baja. Kesukaran ini biasanya disebabkan

karena tanah lempung yang berlebihan pada pasir dasar, oleh karena itu perlu

pengaturan komposisi dari pasir dasar tersebut.

2.3 Bahan Baku dan Tambahan

Bahan baku:

a. Besi kasar (20 % - 30 %)

b. Skrap baja (30 % - 40 %)

c. Kokas

d. Besi kasar kelabu (Kishy Pig Iron)

:Nama besi kasar ini didapat berdasarkan warna bidang patahnya, yang berwarna

kelabu muda sampai tua hampir hitam. Besi kasar kelabu lebih halus dan lebih

liat dibandingkan dengan besi kasar putih. Titik cairnya ± 1.300 oC dan massa

jenisnya 7 – 7,2 kg/dm3.

Bahan tambahan:

a. 10 SAMPAI 20 % UNTUK SI

b. 15 SAMPAI 30 % UNTUK MN

c. BATU KAPUR

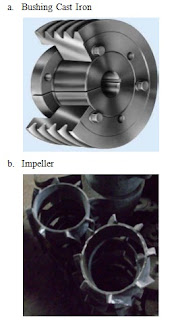

2.4 Macam Hasil Produk

a. Besi Cor

Kelabu

b. Besi Cor

Nodular

2.5 Penggunaan Produk dalam Dunia Teknik